「品質保証」の業務のみならず、全ての業務に携わる、「HPDCA」についてまとめてみました。

PDCAの考えでは不足?

業務管理における継続的な改善として『PDCAサイクル』が広く浸透している方法だと思います。

Plan(計画)→ Do(実行)→ Check(評価)→ Action(改善)

の4段階を繰り返して改善し1回目より2回目、2回目より3回目のサイクルで業務を継続的に向上する方法になります。

しかし、昨今は社会が急激な進化をして、常識はどんどん変化しています。

そのため、PDCAサイクルを回すには下記2点を考慮する必要があります。

1. 以前に正しかった常識は、既に正しくない(不適応)かもと疑う

(在庫は少ないほどよい?→適正在庫を持つ)

2. 繰り返し使用している数値の最適値、既に正しくないかもと疑う

(原価率・材料費は〇%、不具合発生率○%以下等)

PDCAを回していれば改善なのか?

特にPlan(計画)の段階が問題となりやすく「前回同様で」、「少し上乗せ」、などと計画が計画でなくなっている状況がみなさんの経験でも多いのではないでしょうか。

この方法の計画立てでは、PDCAサイクルを回すにしても目標までの方向性がズレてしまい失敗してしまう可能性が高いと考えられます。

HPDCAとは?

そこでPDCAサイクルのPlan(計画)の前に新要素である『Hypothesis:ハイポシシス(仮定、仮説、前提)』を追加してみよう。(PDCA→HPDCA)

HPDCAの簡単な一例を紹介します。

【寒い日の場合】 H 仮定:今日は天気が悪いので気温が低いかもしれない H 仮説:気温が低い場合には体が冷えてしまうはず H 前提:体が冷えると温かい食べ物を食べて体を温めたいはず P 計画:温かいおでんの販売量を増加しよう D 実行:おでんを売る C 評価:売れない A 改善:手軽に食べれる肉まんが良かったか? おでんより鍋の具材セットのほうが良かったか? 思ったより気温が下がらなかったか?

計画を立てる前に、仮定、仮説、前提をしっかり持つことで、効果的な計画を立てることができるので、そのあとのDo(実行)→ Check(評価)→ Action(改善)の質の向上につながります。

内容の充実したHPDCAサイクルを回すことで質の高い進捗が期待できます。

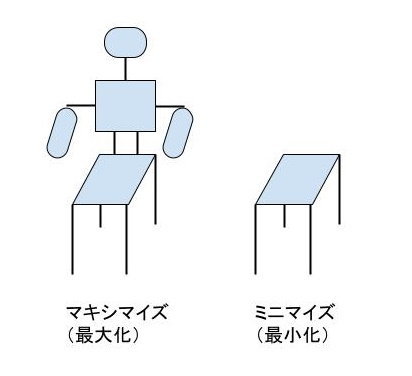

また、出力を考えずに始めてしまうとマキシマイズ(最大化)の方向に流れやすく、始まりと終わりがはっきりしないことが多いです。

そのため、出力(こうなるはずだ)を明確にして逆算して考えることで出力をミニマイズ(最小化)できれば、入力もすなわちミニマイズされるので最小の労力でスタートし最短で終えることができます。

下図が簡単なイメージ図になります。

今回の場合は、出力として座面と脚だけで充分なのに、様々な装飾が加わってしまうことで余計な時間、材料、労力を費やしてしまうことになります。

【椅子を製作する場合】

・出力が明確な場合

座面と脚4本を用意して組み立てる →ミニマイズな対応可

・出力が不明確な場合

座面と脚4本に加え背もたれや肘掛け、ヘッドレスト(他に装飾、デザイン等)が加わる →マキシマイズな対応

まとめ

「品質保証」の業務のみならず、全ての業務に携わる「HPDCA」についてご紹介しました。

従来のPDCAサイクルを少し応用した「HPDCA」なので、計画を立てる前に、仮定、仮説、前提をきちんと考え、仮説を建ててみてはいかがしょうか。

今までよりも少し良い結果が得られるかもしれません。

コメント